氧化鋁陶瓷因其卓越的機械、熱和電性能而備受推崇,是眾多工業應用中不可或缺的材料。然而,在氧化鋁陶瓷加工中實現高精度是一項艱巨的挑戰,需要對各種制造參數進行細致的控制。本文致力于深入研究氧化鋁陶瓷加工的復雜性,闡明在制造過程中實現無與倫比的精度所需的技術、挑戰和進步。

原料準備

氧化鋁陶瓷精密加工之旅始于高純度氧化鋁粉末的選擇和制備。原材料經過嚴格的質量控制措施,確保粒度分布均勻、雜質含量低、化學成分一致。球磨或碾磨等研磨技術的選擇對于細化粉末形貌、增強其流動性起著關鍵作用,為后續加工階段奠定基礎。

成型技術

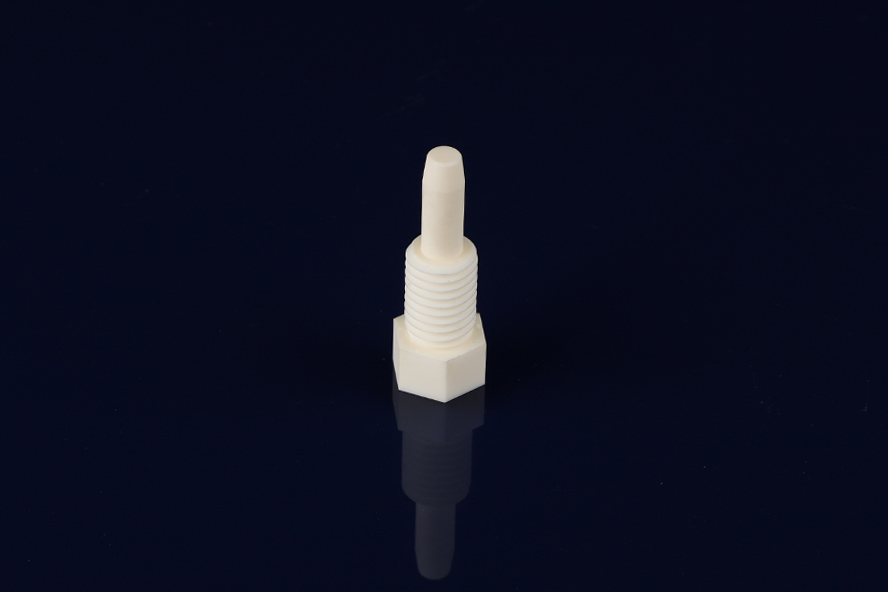

將氧化鋁粉末形成復雜的形狀和尺寸是實現陶瓷加工精度的關鍵階段。采用干壓、粉漿澆鑄和擠壓等傳統方法來賦予生坯所需的幾何形狀。然而,與實現均勻密度分布、最大限度地減少缺陷和控制尺寸公差相關的固有挑戰需要先進的成型技術,包括等靜壓和注射成型,以滿足嚴格的精度要求。

燒結

燒結是通過控制加熱使生坯致密化的過程,是氧化鋁陶瓷加工的關鍵階段。精確控制溫度曲線、加熱速率和停留時間對于促進晶粒生長、消除孔隙率和實現所需的微觀結構特性至關重要。先進的燒結技術,例如壓力輔助燒結和放電等離子燒結,可以增強對致密化動力學的控制,從而能夠以卓越的精度制造高密度氧化鋁陶瓷。

表面處理

氧化鋁陶瓷加工精度的實現不僅限于散裝材料特性,還包括表面光潔度和尺寸精度。采用磨削、研磨和拋光等加工技術來細化表面粗糙度、平整幾何特征并實現嚴格的尺寸公差。然而,氧化鋁陶瓷固有的硬度和耐磨性對實現光滑的表面光潔度而不引起表面下損傷或微觀結構改變提出了挑戰。

質量控制和計量

確保氧化鋁陶瓷加工的精度需要在整個制造過程中采取強有力的質量控制措施和細致的計量評估。光學輪廓測定法、掃描電子顯微鏡 (SEM) 和 X 射線衍射 (XRD) 等無損技術有助于表征微觀結構特征、尺寸精度和缺陷分析。此外,先進的計量工具,包括坐標測量機 (CMM) 和激光掃描共焦顯微鏡,能夠以前所未有的精度驗證幾何公差和表面完整性。

挑戰和未來方向

盡管氧化鋁陶瓷加工取得了顯著進步,但在實現電子、航空航天和生物醫學領域新興應用所需的最高精度水平方面仍然存在挑戰。計算建模、人工智能 (AI) 和機器學習算法的集成有望優化加工參數、預測材料行為和減輕制造變異性。此外,選擇性激光燒結和粘合劑噴射等新型增材制造技術的發展,為提高氧化鋁陶瓷制造的精度和定制化提供了新途徑。

在材料科學、制造技術和計量方法的進步的基礎上,追求氧化鋁陶瓷加工的精度是一項艱巨但有益的努力。從原材料準備到表面處理,制造過程的每個階段都需要對細節的一絲不茍、嚴格的質量控制和創新的問題解決。隨著精密工程不斷突破界限,氧化鋁陶瓷有望在不同行業實現突破,凸顯其在現代技術和創新中不可或缺的作用。鈞杰陶瓷對氧化鋁陶瓷加工有著自己獨特的工藝,可以加工不同尺寸,不同結構的高精密氧化鋁陶瓷結構件。可聯系13392387178咨詢定制化加工服務。